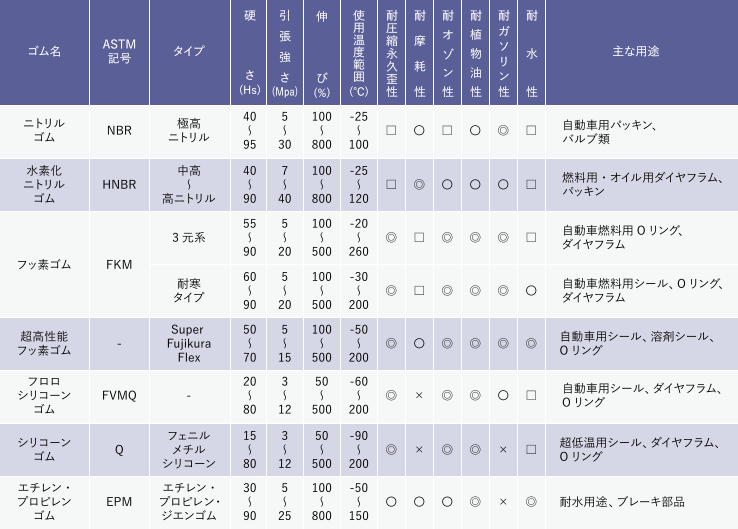

材料一覧

主なゴム配合

下記表は代表的なゴム配合と一般的な特性です。用途・コストに合わせて数千種類ある既存配合からの選定、もしくは新たな配合を提案させていただきます。

注)記号内容 ◎極めて優れている 〇優れる □使用可能に〜条件により使用可能 ×劣る(使用不可)

注)記号内容 ◎極めて優れている 〇優れる □使用可能に〜条件により使用可能 ×劣る(使用不可)

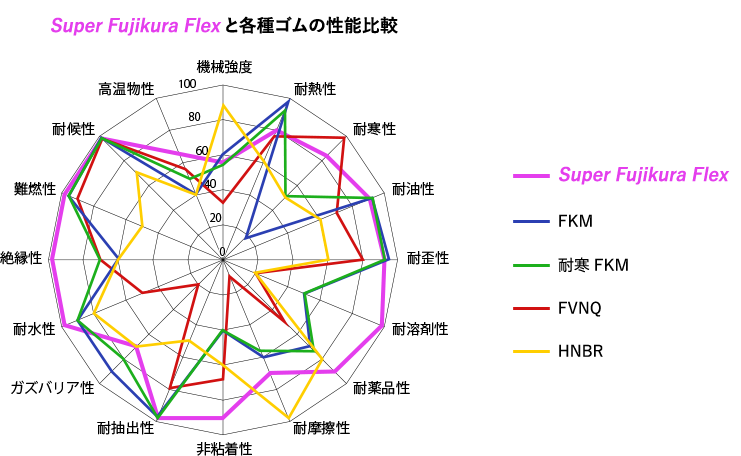

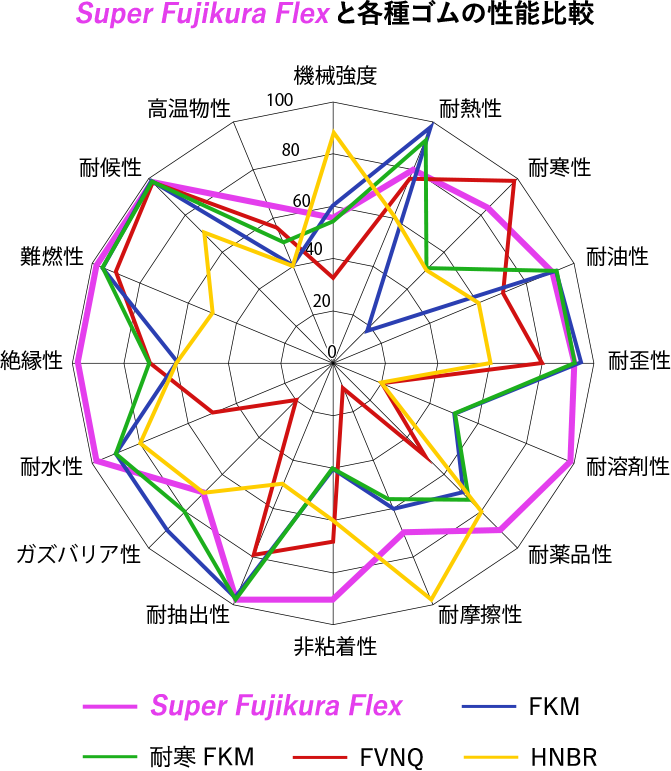

超高性能フッ素系ゴム材料(SF)

SF(Super Fujikuraflex)とは、従来のゴム材料の性能上の欠点をあらゆる面で改善した全く新しいタイプのフッ素ゴム材料です。極めて広い温度範囲での使用が可能であると同時に、ゴム材料に要求される多くの特性を満足する万能ゴム材料です。

従来のゴム材料で性能上の問題を抱えられている場合、使用環境の厳しさからゴムそのものの採用を諦めようとされている場合、あるいは半永久的に補修や交換の手間を省きたいとお考えになられている場合などにお勧めの材料です。

主な性能

- 従来フッ素ゴムの耐寒性・耐薬品性改良や粘着対策に効果的です。

- 従来の耐寒フッ素ゴムのさらなる耐寒性・耐薬品性改良に効果的です。

- 耐薬品性フッ素ゴムの低コスト化及び耐寒性改良に効果的です。

- 殆どの溶剤に対して、膨潤が小さいです。

- フロロシリコーンゴム(FVMQ)の耐ガス透過性改良、耐薬品性改良揮発ガス対策に効果的です。

自動車関連用ダイヤフラム(耐薬品性、耐熱性、耐寒性)や人工透析装置用Oリング(耐抽出性)に多くの実績がございます。また、LⅠM成形による成形手法を取っているため、成形サイクル時間の短縮化、異物混入防止など多くの面において他材質より優位であります。

低摩擦・低粘着材料

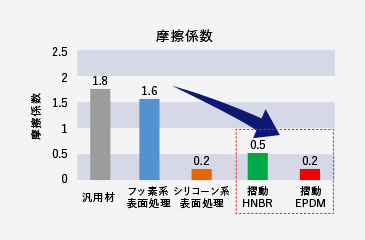

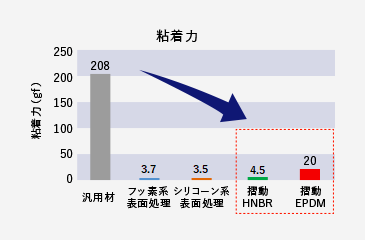

低摩擦・低粘着材料は、ゴム本来の性能を発揮しながら、非常に優れた摺動特性を有する材料です。

従来のゴム材料は、摺動抵抗が大きいため、製品組付け時には表面処理やグリース塗布作業を行うことが多く、塗布量の管理や工数の増加が問題視されてきました。このような組付け性に悩まされる場合にお勧めの前処理を必要としない材料です。

材料の特徴として優れた自己潤滑性を付与(HNBR/EPDM) 、優れた耐摩耗性を付与(HNBR/EPDM) 、低摩擦・低粘着を発現(HNBR)、低摩擦・低粘着の持続性(EPDM)などがあります。

水素添加NBR(HNBR):ガス関連用各種摺動部シール材として多くの実績がございます。

エチレンプロピレンゴム(EPDM):水回り用摺動部シール材としてお勧めの材料です。

その他に類似性能技術として表面処理があります。詳細は表面処理FTRの紹介ページを参照ください

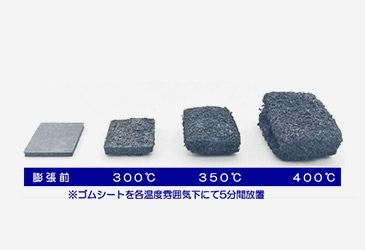

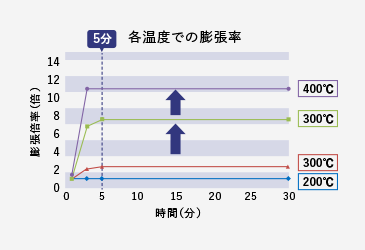

熱膨張ゴム

熱膨張ゴムとは、特定の熱をかけることで膨張するゴムです。発泡剤をゴムに練り込むことで、ある特定の温度が加わった際にゴム中で発泡剤がガスを発生しゴムを膨張させます。

反応は不可逆ですが、この反応によりゴム中に空気層ができて熱を伝え難くすることができたり、体積が増えて隙間を埋めたりすることができます。

建材関係、自動車用電池関係で実績のある材料です。

熱膨張ゴムの特徴

- 高温になるほど膨張倍率がUP

- 膨張は短時間で完了

- 膨張開始温度・膨張倍率などの要求特性を調整可能

- 使用環境に応じて材料選定(ポリマー変更等)が可能

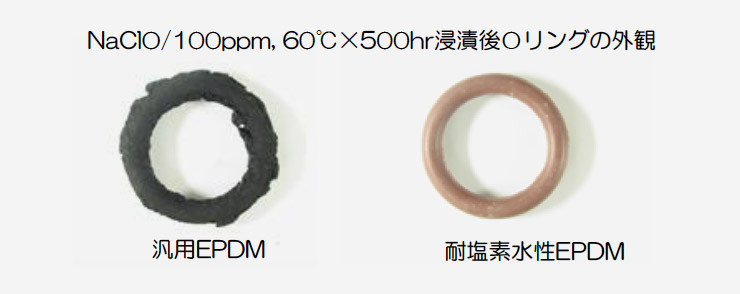

耐塩素水性ゴム

近年の水質悪化に伴う残留塩素濃度の増加及び生活水準の向上に伴う高温水での使用等により、給排水設備の一部をなしている水道用ゴム材料にとっては一層厳しい環境に直面しています。

これまで当社では多くの水道用ゴム材料を提供した実績をもっておりますが、さらに厳しい環境に対応かつ長寿命化した高性能耐塩素水性向上グレードがございます。

耐塩素水性ゴムの特徴

- 脱カーボン現象の心配がありません

- 従来耐塩素水性ゴムよりも高温環境で使用が可能です

- シール性が良好なため長期間の使用が可能です

- Oリング、ダイヤフラム、その他各種形状での成形検討が可能です

ラインアップ

- フッ素ゴム(使用推奨温度:~100℃)

- エチエレンプロピレンゴム(使用推奨温度:~80℃)

耐寒性FKMゴム

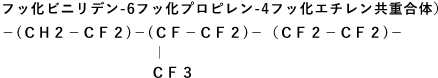

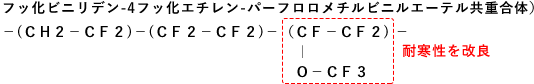

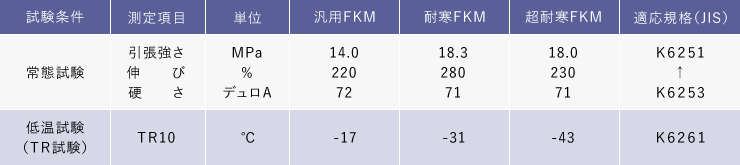

一般的なFKMは耐熱性、耐油性、耐水性、耐候性に優れており、最高レベルの性能を持つゴム材料ではありますが、耐寒性に劣るため使用限界温度が-10~-15℃程度となっております。

FKMの性能を維持したまま、-30~-40℃環境下に対応可能なものが耐寒性FKMゴムで、耐寒FKM:-30℃、超耐寒FKM:-40℃まで使用可能な材料です。

(3元系フッ素ゴム:

(耐寒性フッ素ゴム:

※上記の数値は実測値であり、保証値ではありません。

※上記の数値は実測値であり、保証値ではありません。※TR10:シール材の低温使用限界温度の目安

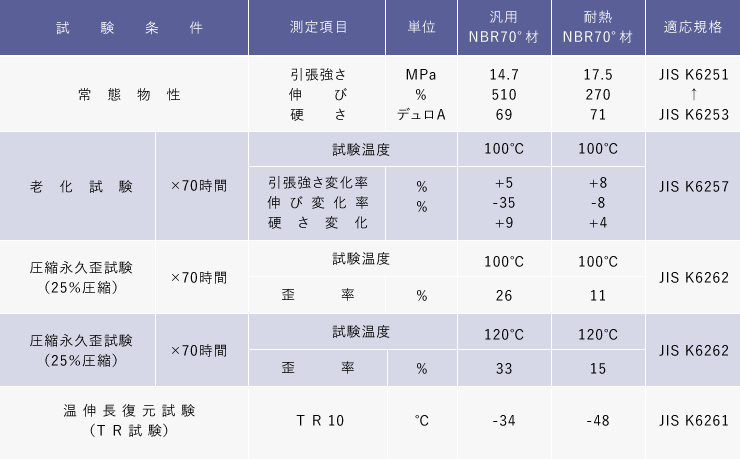

耐熱性NBRゴム

NBR材は、機械的物性、耐油性、耐寒性、耐摩耗性など、バランスの取れたゴムになります。材料費も安価であるため、当社では自動車部品関係、ガス機器関係、一部水回り関係など、多くの用途で使用されています。一方で耐熱性(~100℃)、耐オゾン性は劣るため、より厳しい環境下ではそれらの物性を改良したHNBR材が使用されますが、材料費はNBR材と比較して5倍程度になります。

そのため当社では、ある程度の耐熱性を持たせたNBR材を開発しました。従来のNBR材では対応できないが、HNBRほどの耐熱性は必要が無い使用環境においてコストメリットを出すことが可能です。

※上記数値は実測値であり、保証値ではありません。

※上記数値は実測値であり、保証値ではありません。

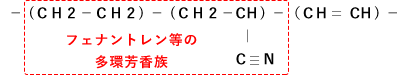

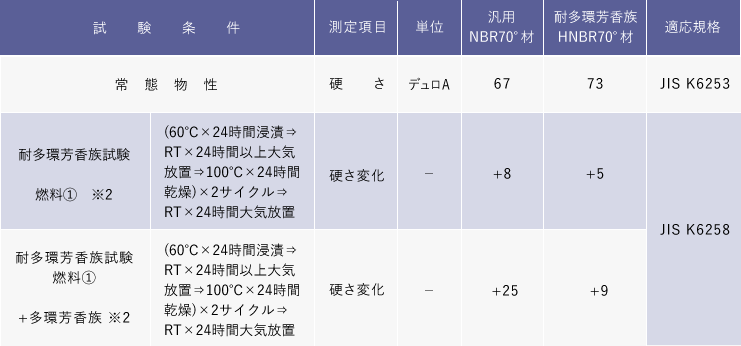

耐薬液性HNBRゴム(耐多環芳香族)

多環芳香族とは、東南アジアや南米の粗悪ガソリンまたは通常の軽油に含まれる物質で、HNBR材のみを特異的に硬化させる物質です。ゴムが異常硬化することで、市場で問題が発生する可能性があります。HNBRの「エチレン-エチレン-ニトリル」部分に多環芳香族がはまりやすい構造をしており、多環芳香族には結晶性があり、隣り合ったゴムに剛直性を与えて硬化につながります。「エチレン-エチレンーニトリル」を減らすことでは耐多環芳香族性は改善されますが、耐燃料油性は低下してします。

耐多環芳香族HNBR材は、耐燃料油性を落とすことなく耐多環芳香族性を向上させた材料です。

HNBRの推定メカニズム

※1 上記数値は実測値であり、保証値ではありません。

※1 上記数値は実測値であり、保証値ではありません。※2 燃料①:「Fuel A +EtOH 26vol%」 多環芳香族:「フェナントレン 8wt%+1-メチルナフタレン 12wt%」となります。

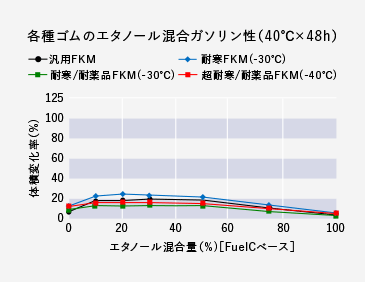

耐寒・耐薬液性FKMゴム

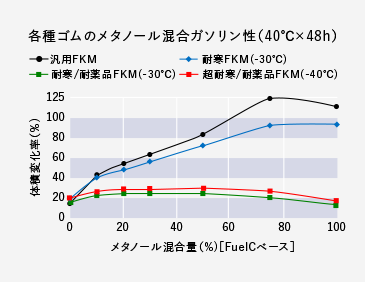

一般的なFKMは、耐熱性、耐油性、耐燃料油性、耐候性に優れておりますが、耐薬品(メタノール)性、耐寒性に劣ります。ガソリン混合のバイオ燃料として、一部地域ではメタノール混合燃料を使用しておりますが、メタノールが混合することで、ゴムの膨潤/劣化が大きくなる問題があります。FKMの耐メタノール性はポリマー中のフッ素含有量を増やすことでよくなりますが、その分低温性は劣ってきます。特殊なFKMポリマーを使用することで、通常のFKMの物性を維持したまま、耐寒性・耐薬品性を向上することが可能です。

耐アルコール燃料性の比較データを上記に示します。エタノール混合燃料の場合、エタノール混合率20-30%をピークに膨潤が大きくなります。メタノールの場合、一般的なFKMでは、メタノールの量が増えるほど膨潤が大きくなりますが、耐薬品FKMの場合は、膨潤を抑えることができます。

難燃性ゴム

一般的なゴムは可燃性ですが、建築物、電気機器、自動車、鉄道車輌など、多くの分野で難燃要求が増えてきております。

ゴムに難燃剤を添加することで、難燃性を付与することができ、当社では電力、電気機器、鉄道向けなど、高い難燃性が求められる用途でシート形状、テープ形状、型物品などの量産実績があります。

ゴム材料の難燃性の比較としては、UL-94規格、酸素指数(JIS K 7201)などの測定方法があります。一般的にFKM材は材質的に難燃性に優れる材料です(UL-94 V-0相当)。その他の材料として当社では難燃CR(UL-94 V-0相当 三酸化アンチモン含有)、難燃EPDM(UL-94 V-0相当 三酸化アンチモン含有)、難燃VMQ (UL-94 V-0相当 三酸化アンチモン非含有)の量産実績があります。

前項で紹介している熱膨張断熱ゴムも難燃性に優れた材料となります。

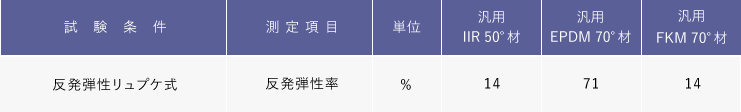

低反発弾性ゴム

振動防止する材料として、「防振材料」と「制振材料」に大別されます。

「防振材料」とは、振動エネルギーを反射するもので、ばね、防振ゴムなどがあります。

「制振材料」とは、振動を抑えるもので、ゴムなどの成形部品としても使用されます。

反発弾性の大きい材料は、振動減衰性が小さく、振動が続きやすいです。(=防振材料)

反発弾性が小さい材料は、振動減衰性が大きく、振動を抑えることできます。(=制振材料)

天然ゴム、シリコーンゴム、EPDMゴムは反発弾性が大きいため防振用材料として使用されることが多く、反対にブチルゴム、FKMゴムなどは反発弾性が小さく制振材料として使用されることが多いです。電子機器、OA機器、家電製品など、静音化、低振動化が要求されるところに使用されるゴム材料について、当社では要求される反発弾性に応じて材料をご提案することが可能です。

※上記数値は実測値であり、保証値ではありません

※上記数値は実測値であり、保証値ではありません

超低硬度ゴム

当社の独自技術で開発された「餅ゴム」は、硬度0°(JIS-A)の非常にやわらかい新素材です。強度や耐候性に優れております。シート形状だけではなく3次元の形状も可能ですので、お気軽にご相談ください。超低硬度材料は超低硬度ゴム、2液硬化ゲル、熱可塑性ゲルがございます。

- 非常に軟らかく、圧縮変形によく追従します。

- 強度、伸び、耐候性、圧縮永久ひずみ性良好。

- 自着性に富んでいるが、自己融解はしません。

- スポンジゴムに比べ、熱変形しにくく寸法安定性に優れています。

- 金型成形による三次元形状が可能です。

- 価格は一般硬度ゴムと同程度で、製品化が可能です。

採用事例

密封製品のシール材・パッキン・ガスケット

IT関連機器用制振材・緩衝材・衝撃吸収材

導電性ゴム

電子回路における導電性緩衝材、帯電防止(静電気除去)、電磁波シールドとして活用いただけます。

- 優れた導電性を実現しております。

- ノンシリコーンの高耐熱性ゴムを使用しております。瞬間的には260℃でも使用可能です。

- ポリイミドなどのフィルムとの一体成形が可能です。

- フィルム裏面に固定用の粘着層の設定が可能です。

- 表面粘着力の変更が可能です。

- 脱落しにくい充填材を配合しております

採用事例

半導体関連やディスプレイ等製造ラインにおける部品の仮固定が可能な、静電気除去シート、クッションシート、クッションパット等(工程材・搬送材)

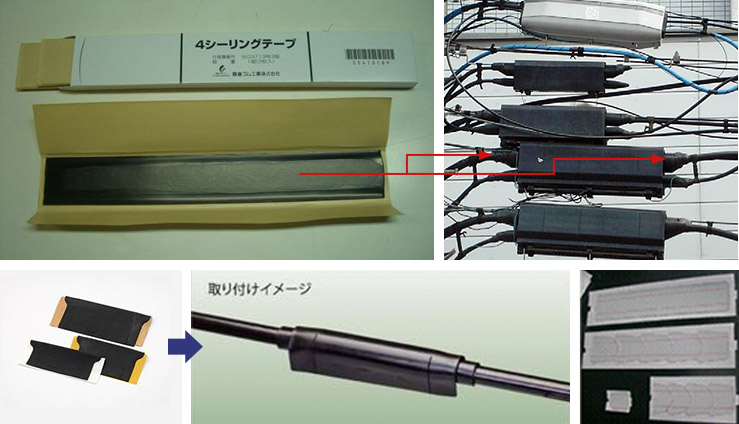

絶縁性ゴム (半導電ゴム含む)

絶縁性ゴムは体積抵抗率が10^10Ω-cm以上の製品です。半導電ゴムとして体積抵抗率が10^5~10^8Ω-cmの製品もございます。写真のようなモールド品としてご利用いただいております。

取扱品目として導電性緩衝材・帯電防止(静電気除去)・電磁波シールド等があります。

採用事例

クロージャー用のゴム部品(上)

配電ケーブル(6.6kV以下)接続用のゴム部品(下)

粘着性ゴム

粘着性ゴム単体での取り扱いや製品の粘着層としての取り扱いがございます。

採用事例

(粘着性ゴム単体)

パテテープ

シーリングテープ

(粘着層)

ブレード保護シートの粘着層

補修用カバの粘着層